ZM耐腐蚀渣浆泵

ZM型渣浆泵是应用固液两相流理论,并吸收国内外先进渣浆泵结构的优点先进设计的。该种材料具有优良的抗磨性能,能在任何恶劣的工况下工作,从而使该泵的使用寿命大大延长。此外尤其是叶轮流道设计合理,使能量的转换更加充分。

二、 用途和特点

ZM型渣浆泵为悬臂卧式离心泵。适用于冶金、矿山、煤炭、建材、火电厂等工业部门输送高浓度(50%)、大颗粒(50mm)渣浆。

1、 运转可靠,使用寿命长。

在合理选型的前提下,ZM型渣浆泵具有运转可靠使用寿命长的特点。采用PH泵,一般只使用20~30天就要解体,更换配件。而采用ZM渣浆泵后使用寿命可提高2~3倍。运行可靠平稳、降低维修工时和费用。

2、 性能指标先进、效率高、节能效果显著。

该泵流量、扬程参数适用范围广,抗汽蚀性优良,特别是效益高,节能效果显著,与PH型泵、PN型泵相比较效益可提高15~20%左右。以150ZM型渣浆泵替代6PH泵为例每台泵可节省近40万千瓦小时。单是节能一项,一年内即可基本收回新泵投资。

3、 结构合理、装拆维修方便。

ZM型渣浆泵采用侧开式,轴承组件传动部位采用中分对开结构,便于调整叶轮与前后护板的间隙,维修时可以整体拆出。泵的轴封可以采用填料密封和副叶轮密封。由于结构合理装拆方便,据国内用户运行行实践,仅装拆时间可比老系列产品节省50%以上。

4、 材质优良、规格齐全。

ZM型渣浆泵过流部件采用高铬钼抗磨合金制造,它完全满足在各种介质工作条件的使用要求。而且本厂产品规格齐全,能适应用户不同参数的需要。

5、 零部件通用化程度高。

ZM型渣浆泵的同一泵头,可以根据所需配带电动机功率不同,而配用不同的支架。支架和轴承组件的通用性很强。整个系列渣浆泵58种规格仅需6个支架、6个轴承组件,即可匹配。

三、 材质特点及其先进性

ZM型渣浆泵过流部件采用高铬钼抗磨合金制造,高铬钼抗磨合金新型耐磨材料。该材质具有优良的抗磨料磨损的性能,尤其是对渣浆的冲刷磨损,抗磨性能表现得特别突出。该材质具有良好的淬透性,即使很厚的部件也能全部淬透,硬度可达HRC65、我厂经过多年生产积累了丰富的实际经验,充分掌握了全部生产工艺,达到了该材料的较良好的性能指标。

高铬钼抗磨合金是目前国内外先进的耐磨材料,超过英国的BS4844和德国DIN1695标准,因而保证我厂的ZM型渣浆泵的耐磨性能居于国内外良好地位。

四、 ZM型渣浆泵结构说明

ZM型渣浆泵是一种单级单吸悬臂卧式离心泵。在结构上吸收了国内外同类产品的优点而设计的。该泵便于安装、拆卸和检修。

泵头部分:ZM渣浆泵为双泵壳结构,即:前后泵盖、前护板、后护板、护套、轴承等组成。过流部分用高铬钼抗磨合金制造,外壳由灰铸铁或球墨铸铁制成。泵的吐出口位置可根据需要,按45°间隔,旋转八个不同的角度安装使用、并可根据用户要求的角度安装。叶轮前后盖板叶片以减少泄漏,提高泵的寿命及效率。

轴封部分:轴封有两种形式,副叶轮轴封及填料轴封。副叶轮轴封具有不稀释矿浆,密封使用寿命长、密封效果好等优点。填料密封结构简单、维修方便,对于吸上使用工况可采用填料轴封。

传动部分:ZM型渣浆泵可采用直接驱动。轴承座和轴承体组件结构强度高。泵轴直径大,刚度好。 悬臂短,在恶劣的工况下不会弯曲和振动。轴承选用推力球轴承和短圆柱滚动轴承,能够承受泵的轴向及径向载荷。轴承采用油脂润滑轴承体两端有轴承压盖,内有密封,外端并带有甩水环能有效防止矿浆进入和润滑脂、油的外泄,保证轴承安稳运行。

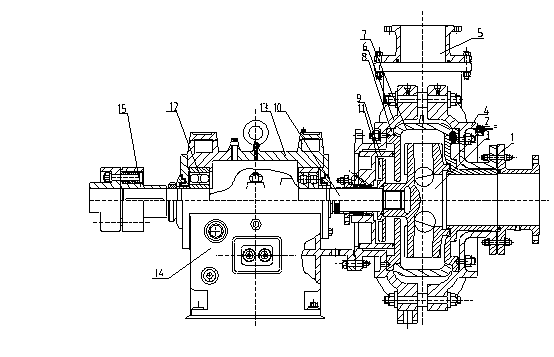

ZM型渣浆泵结构简图(填料形式)

1、吸入短管 2、前护板 3、叶轮 4、前泵盖 5、出口短管

1、吸入短管 2、前护板 3、叶轮 4、前泵盖 5、出口短管

6、后泵盖 7、护套 8、后护板 9、填料箱 10、轴

11、副叶轮 12、轴承 13、轴承座盖 14、轴承座 15、联轴器

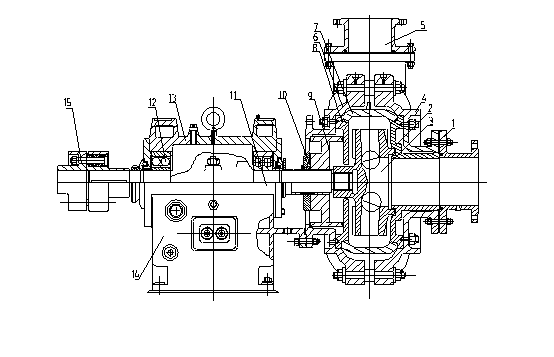

ZM型渣浆泵结构简图(机械密封形式)

1、吸入短管 2、前护板 3、叶轮 4、前泵盖 5、出口短管

6、后泵盖 7、护套 8、后护板 9、填料箱 10、机械密封

11、轴 12、轴承 13、轴承座盖 14、轴承座 15、联轴器

五、装配、启停和运转注意事项

1、 ZM型泵的出口方向可在圆周方向按8个45°不同角度进行旋转,以方便用户安装使用,对开式轴承组件和筒体式两种轴承分别采用20#机油和锂基润滑脂润滑,提高了轴承的使用寿命。泵的各易漏部位均有密封圈,密封效果良好。泵由电机直接传动或带轮传动,其旋转按箭头方向旋转、叶轮与轴联接螺纹联接。

2、 拆卸和组装按总装配图进行。

3、 进浆管不应有急剧弯转,尽可能向下倾斜,以便排气。

4、 轴封水的压力应大于泵出口压力0.035MPa。如采用副叶轮密封,在运转过程中达到无泄漏。泵开启时应先关闭出口阀,等运行平稳后再开出口阀。

5、 应掌握运转情况,及时检查电流,电压变化,以及轴承的温升不高于75℃。防止事故。

6、 进浆量和颗粒不能超过设计范围,以免引起振动和料浆的沉淀。

7、 停泵时过流部分用清水冲洗,防止堵塞。

8、 试泵前应检查电机转向。当转向与泵的箭头方向一致时方向试车。

9、 进出水管应另设计支架,不得借泵体支承。

10、 泵与管路的联接处应保持良好的气密性,尤其是进水管必须保证不漏气。

11、 如果泵机组安装于进水位以上,一般应装底阀,也可采用真空引水的方法。

12、 泵与出口管路之间应装闸阀与止回阀在闸阀后面。

13、 对于串联运行,起动前关闭出口闸阀首先起动第一级泵,等泵起动后,打开出口闸阀,然后起动第二级泵。

14、 对于串联运行,停机时先停第二级泵,等泵停止后关闭出口闸阀,然后停止第一级泵。

15、 运转过程中如发现声音异常立即停车,检查原因。

六、可能发生故障及排除方法

故障 | 发生故障的原因 | 解决方法 |

泵 不 吸 水 | 1. 吸入管道或填料漏水 2. 转向不对或叶轮损坏 3. 吸入管堵塞 4. 高位布置时,泵内空气未排出 | 1. 堵塞漏气部分 2. 检查转向或更换叶轮 3. 排除堵塞 4. 排除空气 |

轴 功 率 过 大 | 1.填料压盖过紧 2.泵内产生摩擦 3.轴承损坏 4.泵流量偏大 5.转速偏听偏高,比重大 6.电机轴与泵轴同轴度或平行度误差大 | 1.放松填料压盖螺栓 2.消除摩擦 3.更换轴承 4.调节泵的运转工况 5.调节转速,降低比重 6.调整电机轴和泵轴 |

轴 承 过 热 | 1.轴承润滑脂,油过多或过少 2.润滑脂、油中有杂物 3.轴承损坏 4.润滑脂、油选择不同 5.冷却系统损坏 | 1.润滑脂、油加入量适常,20天左右定期加润滑脂、油 2.更换润滑脂、油 3.更换轴承 4.选择耐热润滑脂、油 5.修复冷却系统 |

填 料 泄 漏 | 1.填料磨损严重 2.轴套磨损严重 3.轴封水压力过大或流量过大 4.水封管路无水 5.填料接口处不当 | 1.重新填加填料 2.更换新轴套 3.调节轴封水压力,减小流量 4.检查水封位置,使压力水注入填料 5.正确安装填料 |

泵噪 振音 动过 过大 大 | 1.泵轴和电机轴不对中心 2.吸入管过小或有杂物堵塞 3.在流量过小进入大量空气 4.叶轮不均衡磨损 5.轴承磨损 | 1.校正泵轴和电机轴对中 2.加大吸入管直径,清除堵塞物 3.加大流量或附加清水 4.更换新叶轮 5.更换轴承 |

扬 程 过 小 | 1.大颗粒堵塞叶轮流通 2.叶轮护板间隙大 3.密封面或叶轮磨损严重 4.进水管淹没深度不够 5.输送高度过高 | 1.拆进水部分,清除大颗粒 2.调整叶轮和护板间隙 3.更换磨损零部件 4.增加进水管淹没深度 5.降低输送高度 |

七、机械密封使用注意事项

1. 开泵前必须先加轴封水,轴封水压力≥出口压力。

2. 停泵后,10分钟后方可关闭轴封水

3. 机械密封出现渗漏现象为如下几点

a、 基础不平衡,引起振动大

b、 机械密封间隙调整过大或过小

c、 未加轴封水启动或轴封水过小引起发热或烧坏

d、 热片或“O”型密封圈损坏。